Resistencia

Factores a considerar para determinar la resistencia ideal para nuestros productos

La pérdida de resistencia de una caja se produce en todo el proceso de fabricación y recorrido: paletizado, transporte, almacenaje, etc. Los principales parámetros que influyen sobre el BCT son:

El ECT del cartón

La resistencia a la flexión del cartón

El calibre o espesor del cartón

El proceso de fabricación del cartón (el deterioro ligado al proceso: corrugado, troquelado, impresión, etc.)

Las condiciones de utilización (mecanización, condiciones climáticas, naturaleza del producto, paletizado, almacenamiento, etc.)

Resistencia a la compresión

Mide la fuerza máxima de compresión que una caja de cartón puede soportar. Esta prueba se usa para determinar la resistencia del empaque corrugado y se expresa en La fórmula de McKee y se utiliza para estimar la resistencia a la compresión de una caja de cartón corrugado de arriba a abajo. La resistencia a la compresión es un parámetro muy importante cuando se diseña una caja.

Conociendo la resistencia a la compresión y tomando en consideración todas las variables que afectan la vida útil de una caja de cartón corrugado a lo largo del ciclo de distribución, se puede determinar el ECT requerido para asegurar la integridad de la caja.

La fórmula de McKee estima la resistencia a la compresión BCT por sus siglas en inglés, de una caja de cartón corrugado o la máxima carga que una caja puede soportar y el lapso de tiempo. Para el valor de resistencia a la compresión se utilizan los valores de ECT, calibre del cartón corrugado y largo, ancho y alto de la caja.

Las características de una lámina de cartón corrugado se determinan mediante dos pruebas: Mullen y ECT (Edge Crush Test) las cuales son dos pruebas totalmente independientes una de la otra.

Factores que reducen la resistencia a la compresión del empaque

El proceso de conversión del cartón disminuye la resistencia a la compresión entre un 10% y un 20%

y hasta un 40% si la caja tiene en el cuerpo de la caja espacios suajados. valor que se determina por el número de espacios y el área total de la caja.

Efecto de la humedad sobre la resistencia a la compresión

Porcentaje de humedad relativa decremento de la resistencia del empaque

50% sin pérdida

60% 10%

70% 20%

80% 32%

90% 52%

100% 85%

Efecto del tiempo de almacenamiento sobre la resistencia a la compresión de un empaque

Días de almacenamiento pérdida de resistencia

10 37%

30 40%

90 45%

180 50%

De las estibas y el acomodo en la tarima

Formas de almacenamiento Reducción de resistencia a la compresión

Patrón desalineado de 1 a 1.5 cm de un 10% hasta un 15%

Columnas con sobresalido de tarima de un 20 hasta un 40%

Con amarre con sobresalido de tarima de un 40% hasta un 60%

Ejemplos de almacenamiento:

Las 5 S: ¿Qué significado tienen?

La 1° S: Seiri (Clasificación y Descarte)

Significa separar las cosas necesarias y las que no la son manteniendo las cosas necesarias en un lugar conveniente y en un lugar adecuado.

Ventajas de Clasificación y Descarte

- Reducción de necesidades de espacio, stock, almacenamiento, transporte y seguros.

- Evita la compra de materiales no necesarios y su deterioro.

- Aumenta la productividad de las máquinas y personas implicadas.

- Provoca un mayor sentido de la clasificación y la economía, menor cansancio físico y mayor facilidad de operación.

Para Poner en práctica la 1ra S debemos hacernos las siguientes preguntas:

- ¿Qué debemos tirar?

- ¿Qué debe ser guardado?

- ¿Qué puede ser útil para otra persona u otro departamento?

- ¿Qué deberíamos reparar?

- ¿Qué debemos vender?

Otra buena práctica sería, colocar en un lugar determinado todo aquello que va ser descartado.

Y el último punto importante es el de la clasificación de residuos. Generamos residuos de muy diversa naturales: papel, plásticos, metales, etc. Otro compromiso es el compromiso con el medio ambiente ya que nadie desea vivir en una zona contaminada.

Analice por un momento su lugar de trabajo, y responda a las peguntas sobre Clasificación y Descarte:

- ¿Qué podemos tirar?

- ¿Qué debe ser guardado?

- ¿Qué puede ser útil para otra persona u otro departamento?

- ¿Qué deberíamos reparar?

¿Qué podemos vender?

SEITON (Organización) La 2da S

La organización es el estudio de la eficacia. Es una cuestión de cuan rápido uno puede conseguir lo que necesita, y cuan rápido puede devolverla a su sitio nuevo.

Cada cosa debe tener un único, y exclusivo lugar donde debe encontrarse antes de su uso, y después de utilizarlo debe volver a él. Todo debe estar disponible y próximo en el lugar de uso.

Tener lo que es necesario, en su justa cantidad, con la calidad requerida, y en el momento y lugar adecuado nos llevará a estas ventajas:

- Menor necesidad de controles de stock y producción.

- Facilita el transporte interno, el control de la producción y la ejecución del trabajo en el plazo previsto.

- Menor tiempo de búsqueda de aquello que nos hace falta.

- Evita la compra de materiales y componentes innecesarios y también de los daños a los materiales o productos almacenados.

- Aumenta el retorno de capital.

- Aumenta la productividad de las máquinas y personas.

- Provoca una mayor racionalización del trabajo, menor cansancio físico y mental, y mejor ambiente.

Para tener claros los criterios de colocación de cada cosa en su lugar adecuado, responderemos las siguientes preguntas:

- ¿Es posible reducir el stock de esta cosa?

- ¿Esto es necesario que esté a mano?

- ¿Todos llamaremos a esto con el mismo nombre?

- ¿Cuál es el mejor lugar para cada cosa?

Y por último hay que tener en claro que:

- Todas las cosas han de tener un nombre, y todos deben conocerlo.

- Todas las cosas deben tener espacio definido para su almacenamiento o colocación, indicado con exactitud y conocido también por todos.

Analice por un momento su lugar de trabajo y responda las preguntas sobre organización:

- ¿De qué manera podemos reducir la cantidad que tenemos?

- ¿Qué cosas realmente no es necesario tener a la mano?

- ¿Qué objetos suelen recibir más de un nombre por parte de mis compañeros?

Fíjese en un par de cosas necesarias ¿Cuál es el mejor lugar para ellas?

SEISO (Limpieza) : La 3° S

La limpieza la debemos hacer todos.

Es importante que cada uno tenga asignada una pequeña zona de su lugar de trabajo que deberá tener siempre limpia bajo su responsabilidad. No debe haber ninguna parte de la empresa sin asignar. Si las personas no asumen este compromiso la limpieza nunca será real.Toda persona deberá conocer la importancia de estar en un ambiente limpio. Cada trabajador de la empresa debe, antes y después de cada trabajo realizado, retirara cualquier tipo de suciedad generada.

Beneficios

Un ambiente limpio proporciona calidad y seguridad, y además:

- Mayor productividad de personas, máquinas y materiales, evitando hacer cosas dos veces

- Facilita la venta del producto.

- Evita pérdidas y daños materiales y productos.

- Es fundamental para la imagen interna y externa de la empresa.

Para conseguir que la limpieza sea un hábito tener en cuenta los siguientes puntos:

- Todos deben limpiar utensilios y herramientas al terminar de usarlas y antes de guardarlos

- Las mesas, armarios y muebles deben estar limpios y en condiciones de uso.

- No debe tirarse nada al suelo

- No existe ninguna excepción cuando se trata de limpieza. El objetivo no es impresionar a las visitas sino tener el ambiente ideal para trabajar a gusto y obtener la Calidad Total

Analice por un momento su lugar de trabajo y responda las preguntas sobre Limpieza:

- ¿Cree que realmente puede considerarse como “Limpio”?

- ¿Cómo cree que podría mantenerlo Limpio siempre?

- ¿Qué utensilios, tiempo o recursos necesitaría para ello?

- ¿Qué cree que mejoraría el grado de Limpieza?

SEIKETSU (Higiene y Visualización). La 4° S

Esta S envuelve ambos significados: Higiene y visualización.

La higiene es el mantenimiento de la Limpieza, del orden. Quien exige y hace calidad cuida mucho la apariencia. En un ambiente Limpio siempre habrá seguridad. Quien no cuida bien de sí mismo no puede hacer o vender productos o servicios de Calidad.

Una técnica muy usada es el “visual management”, o gestión visual. Esta Técnica se ha mostrado como sumamente útil en el proceso de mejora continua. Se usa en la producción, calidad, seguridad y servicio al cliente.

Consiste en grupo de responsables que realiza periódicamente una serie de visitas a toda la empresa y detecta aquellos puntos que necesitan de mejora.

Una variación mejor y más moderna es el “colour management” o gestión por colores. Ese mismo grupo en vez de tomar notas sobre la situación, coloca una serie de tarjetas, rojas en aquellas zonas que necesitan mejorar y verdes en zonas especialmente cuidadas.

Normalmente las empresas que aplican estos códigos de colores nunca tiene tarjetas rojas, porque en cuanto se coloca una, el trabajador responsable de esa área soluciona rápidamente el problema para poder quitarla.

Las ventajas de uso de la 4ta S

- Facilita la seguridad y el desempeño de los trabajadores.

- Evita daños de salud del trabajador y del consumidor.

- Mejora la imagen de la empresa interna y externamente.

- Eleva el nivel de satisfacción y motivación del personal hacia el trabajo.

Recursos visibles en el establecimiento de la 4ta. S:

- Avisos de peligro, advertencias, limitaciones de velocidad, etc.

- Informaciones e Instrucciones sobre equipamiento y máquinas.

- Avisos de mantenimiento preventivo.

- Recordatorios sobre requisitos de limpieza.

- Aviso que ayuden a las personas a evitar errores en las operaciones de sus lugares de trabajo.

- Instrucciones y procedimientos de trabajo.

Hay que recordar que estos avisos y recordatorios:

– Deben ser visibles a cierta distancia.

– Deben colocarse en los sitios adecuados.

– Deben ser claros, objetivos y de rápido entendimiento.

– Deben contribuir a la creación de un local de trabajo motivador y confortable.

Analice por un momento su lugar de trabajo y responda las preguntas sobre Higiene y visualización:

- ¿Qué tipo de carteles, avisos, advertencias, procedimientos cree que faltan?

- ¿Los que ya existen son adecuados? ¿Proporcionan seguridad e higiene?

- En general ¿Calificaría su entorno de trabajo como motivador y confortable?

- En caso negativo ¿Cómo podría colaborar para que si lo fuera?

SHITSUKE (Compromiso y Disciplina) : la 5° S

Disciplina no significa que habrá unas personas pendientes de nosotros preparados para castigarnos cuando lo consideren oportuno. Disciplina quiere decir voluntad de hacer las cosas como se supone se deben hacer. Es el deseo de crear un entorno de trabajo en base de buenos hábitos.

Mediante el entrenamiento y la formación para todos (¿Qué queremos hacer?) y la puesta en práctica de estos conceptos (¡Vamos hacerlo!), es como se consigue romper con los malos hábitos pasados y poner en práctica los buenos.

En suma se trata de la mejora alcanzada con las 4 S anteriores se convierta en una rutina, en una práctica mas de nuestros quehaceres. Es el crecimiento a nivel humano y personal a nivel de autodisciplina y autosatisfacción.

Esta 5 S es el mejor ejemplo de compromiso con la Mejora Continua. Todos debemos asumirlo, porque todos saldremos beneficiados.

Exponga los motivos por los cuales Ud. Piensa que debe o no comprometerse con este sistema.

ANTES DESPUES

No dudes más

Tu puedes cambiar tu lugar de trabajo en el mejor lugar de vida para ti.

LA VOZ DE ESKARTÓN

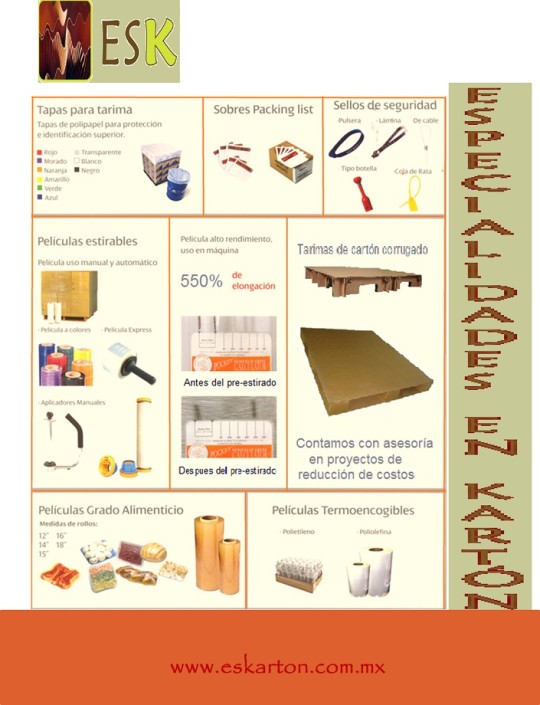

Masking Tape Colores 24 mm x 50 mts

Colores disponibles: verde, rojo, azul, amarillo.

Cinta Gorila

Cinta de filamentos, se activa con humedad.

Tarimas de Madera Tipo Euro

Con HT. Cumple norma de exportación.

Tarimas de Madera Estándar

Con HT, Cumple norma de exportación.