EL EMBALAJE DE CARTÓN CORRUGADO

1.1. ¿Qué es el cartón corrugado?

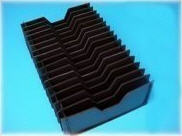

El cartón corrugado es un material utilizado fundamentalmente para la fabricación de envases y embalajes. Generalmente, se compone de tres o cinco papeles con los dos exteriores lisos y el interior o los interiores ondulados, lo que confiere a la estructura una gran resistencia mecánica.

El cartón corrugado es el resultado de la aplicación de la teoría de la resistencia de los materiales al campo del papel. Esta culmina, como en el caso de los materiales de construcción, en el reemplazo de vigas pesadas con mucha masa por estructuras “estilizadas” y con la misma rigidez, pero mucho más ligeras.

El cartón corrugado es un material de celulosa, constituido por la unión de varias hojas lisas que uno o varios ondulados mantienen equidistantes. Ello confiere al cartón la propiedad de ser indeformable.

Las hojas lisas exteriores se llaman caras o cubiertas.

Las hojas intermedias se llaman caras lisas.

Las hojas onduladas que forman los canales se llaman ondulado, tripa o “medium”.

Estructura del cartón corrugado

1.- El simple-cara (single face – SF) está formado por una hoja lisa (una cara) y un ondulado, unidos entre sí con cola. Este es el módulo elemental de todo cartón corrugado, impuesto por la tecnología de fabricación.

2.- Doble-cara (simple wall). Al añadir una segunda cara se forma el doble-cara, también llamado “simple wall” (pared sencilla) en inglés. Si al doble-cara se le añade un segundo módulo simple cara, constituye el llamado doble-doble (DD).

3.- De la misma manera, un triple ondulado resulta de un dobledoble con un tercer simple cara.

Nota: El cartón ondulado doble cara y el DD constituye la mayor parte de la producción. El triple ondulado se reserva para usos específicos. El gramaje de los papeles así como la altura de las ondas determinan su consistencia (ECT) y, sobre todo, su resistencia a la compresión vertical (BCT). Este último parámetro es el más importante para productores y consumidores puesto que indica el peso que puede soportar una caja sometida a una carga por apilamiento.

La máquina que fabrica el cartón corrugado se llama onduladora o corrugadora, siendo la tradicional caja de solapas el embalaje más habitualmente producido en este material.

1.2. Aspectos que caracterizan el cartón corrugado

El cartón corrugado permite, en las mejores condiciones, la manipulación, el almacenamiento, la entrega y la presentación de los productos; es un elemento imprescindible para el transporte de los productos ya que conserva su calidad original, desde los lugares de producción hasta su destino final.

El cartón corrugado es, hoy en día, el material número uno de embalaje, porque es el único que cumple simultáneamente funciones tan distintas como:

Agrupación de productos.

Protección de estos contra impactos, vibraciones, luz, polvo y robo, durante la manipulación, el almacenamiento y la entrega.

Identificación de los productos.

Presentación y promoción, mediante la utilización de las cubiertas exteriores como soporte de información y publicidad.

Gracias a su gran adaptabilidad, el cartón corrugado es un embalaje hecho a medida, concebido y realizado para responder específicamente, y al menor coste, a todas las necesidades del usuario, cumple con las exigencias de transporte y distribución por sus cualidades prácticas, y es un excelente soporte para la impresión.

Por otra parte, es un material que en la industria papelera se recupera y se recicla para fabricar nuevos embalajes.

El embalaje de cartón corrugado se emplea en todos los sectores industriales, agricultura y servicios.

1.3. Orígenes y causas de la aparición y expansión del cartón corrugado

Los orígenes

Los primeros tiempos de la industria del cartón corrugado tuvieron como protagonistas a pioneros que hacían todo a mano, incluyendo su propia maquinaria y que soñaban con métodos más rápidos de producción.

A principios de 1883, el coronel Andrew Dennison usaba un banco de zapatero en Brunswick, Maine, para fabricar cajas de joyería para complemento y protección de las joyas y relojes vendidos en la pequeña tienda de su hijo en Boston.

En 1884, padre e hijo combinaron sus esfuerzos para crear un dispositivo llamado half machine que significó el corte manual de los laterales. Las planchas eran cortadas a medida y se colocaban en la máquina que hendía y cortaba una esquina cada vez presionando hacia abajo. Esto fue conocido como el cortador hendedor Dennison.

En 1850, fue desarrollada una tijera de mano como mejora sobre el cuchillo de zapatero para cortar las cajas. La cizalla pronto se convirtió en la principal herramienta en la producción de cajas. Antes de que abundaran las potentes cortadoras, una sencilla planta de cajas podía tener una batería de al menos ocho o diez cizallas, todas operando al mismo tiempo.

El papel corrugado

Inicialmente, los embalajes de cartón corrugado eran producidos por chicas que suministraban manualmente hojas de pasta de paja a sencillas máquinas montadas sobre soportes que se parecían a las que se usaban entonces en las lavanderías para planchar las cortinas y los encajes de los cuellos y puños de las camisas.

Samuel G. Cabell recibió una patente en 1866 por una lavadora para lino. Constaba esencialmente de un par de rodillos, tubos perforados de latón o de bronce que se calentaban introduciéndoles varillas calientes y eran accionados por una manivela. Pronto esta máquina fue utilizada para la producción del primer papel corrugado.

El papel corrugado fue patentado en Inglaterra en 1856 por Edgard C. Healey y Edgard E. Allen. El material registrado tenía una forma acanalada y se utilizaba para reforzar el interior de los sombreros. Pasarían otros quince años antes de su introducción como material de embalaje.

El 18 de diciembre de 1871, Albert L. Jones obtuvo la patente estadounidense en la que recogía el uso de papel corrugado para la fabricación de tubos y pequeñas cajas. Estas servían para empaquetar artículos frágiles como vasos y botellas de cristal. Este embalaje era resistente, de poco peso, limpio y barato y se desarrolló rápidamente un mercado para él. Pero tenía una inestabilidad dimensional difícil de controlar debido a su naturaleza estirable.

El cartón corrugado

Esta desventaja fue eliminada pocos años después por Oliver Long, quien introdujo una hoja de cara estabilizante (simple cara) que ayudaba a fortalecer la hoja de ondulado (conocida posteriormente como médium) y poco después una hoja como segunda cara.

Y así, con la patente de Long en Estados Unidos el 5 de mayo de 1874, fue inventado el cartón corrugado tal como hoy lo conocemos. Las numerosas patentes que se presentaron sobre este nuevo producto fueron adquiridas por tres fabricantes: Robert H. Thompson y Henry D. Norris, quienes unieron fuerzas y formaron la compañía Thompson & Norris, y Robert Gair, que fundó la compañía Robert Gair Co. Estas dos empresas que operaban en las áreas de Nueva York y Boston disfrutaron de un sustancial monopolio durante al menos dos décadas gracias a su control de las patentes.

Robert Gair es considerado el padre del cartón plegado y fue uno de los pioneros de la industria del cartón corrugado. Consiguió el reconocimiento gracias al desarrollo del estilo de caja estándar con hendidos y pegado de la solapa, el sistema actual de fabricación de cajas de cartón.

Gair llegó a Estados Unidos a los catorce años en un barco procedente de Edimburgo, Escocia, para trabajar con su padre como fontanero en Nueva Jersey. Más tarde, trabajó en Nueva York en un almacén de venta al por menor en la década de 1850 antes de servir en el ejército de la Unión, y posteriormente montó su propia empresa.

En 1879, una preparación errónea realizada por uno de sus empleados que estaba imprimiendo bolsas de semillas, le condujo al descubrimiento del proceso de corte y hendido. Gair se dio cuenta de que la regleta de impresión podía ser reemplazada por otra especial de cuchillas y reglas que podía ser usada para cortar y hender simultáneamente.

Esta representó una mejora definitiva respecto al método anterior que troquelaba las planchas para hacer luego los hendidos en otra máquina.

Más tarde, ese mismo año, solicitó una patente que nunca llegó a ejercer con el paso de los años. En su solicitud, Gair manifestó que era el primer inventor de un sistema mejorado de corte y hendido de papel en la fabricación de cajas de papel.

La prensa Aldine, de Gair, que está actualmente en el museo de inventos del Instituto Franklin de Filadelfia, Pennsylvania, fue la primera máquina que cortaba y hendía simultáneamente.

Las primeras máquinas en las fábricas de Thompson & Norris y Robert Gair tenían una anchura de 12 a 18 pulgadas (30,5 a 45,7 cm.). Conforme aumentaron su anchura, fueron accionadas mediante correas desde una línea superior.

Los rodillos de mayor diámetro fueron calentados primero por inyectores de gas y posteriormente de vapor, para evitar el riesgo de incendio.

Las hojas exteriores o liners eran pegadas a mano usando brochas similares a las de empapelar que todavía se utilizan hoy, con una pasta de harina cocida.

El medium era puesto cuidadosamente en su posición y presionado suavemente.

Desde que el adhesivo comenzaba a pegar era necesario eliminar por evaporación una gran cantidad de líquido, por lo que cualquier otra operación necesitaba veinticuatro horas previas de secado.

Los tamaños de plancha eran muy pequeños ya que el cartón corrugado sólo se utilizaba como refuerzo interior, y el embalaje externo era una caja de madera o barril.

Simple cara

El simple cara fue producido por primera vez en rollo continuo aproximadamente en 1880, recubriendo completamente con adhesivo una cara del liner aplicado por una batería de brochas fijas.

Una de las primeras máquinas en aplicar el adhesivo a las crestas del medium fue patentada por Robert Thompson el 7 de junio de 1890. En este proceso, el rollo de medium pasaba sobre un rodillo aplicador de adhesivo y dejado caer sobre el liner, y el simple cara resultante era bobinado en un rollo y llevado a una sala de secado.

Estas máquinas consistían básicamente, además del mecanismo adhesivo, de dos o tres rodillos acanalados huecos y calentados interiormente que se montaban verticalmente sobre ligeros bastidores de fundición.

1.4. Diferentes tipos de envases y embalajes

1.5. La industria del cartón corrugado

El sector del cartón corrugado se encuentra siempre en renovación y en un largo proceso de cambio tecnológico, un reto constante del sector. La renovación tecnológica ha afectado principalmente al proceso de preimpresión, cada vez más abierta y digitalizada y al proceso de impresión, también digitalizado.

El esfuerzo inversor de las empresas juega un papel clave en el desarrollo de la actividad. Como consecuencia del empleo de maquinaria y técnicas nuevas surge una fuerte necesidad de formación y recualificación del personal de las empresas, tanto operarios como directivos.

El cartón corrugado es uno de los materiales para envases y embalajes más empleados en el mundo para agrupar, almacenar, transportar, exponer y vender productos de consumo y como casi todos los productos de su sector, no ha sido ajeno a la evolución general del mercado.

Los sectores en los que se venden la mayor parte de los envases y embalajes de cartón corrugado son los de:

Productos agrícolas.

Productos alimenticios.

Bebidas.

Audio, electrónica e industria automotor.

Productos químicos, limpieza y perfumería.

Cerámica, vidrio y caucho.

Papelería.

Tabaco.

Otros productos variados: textil, ropa, productos de piel, mobiliario.

No todos los clientes han utilizado siempre envases y embalajes de cartón; existen en los mercados otros tipos de embalajes derivados del plástico, madera, etc., que entran en competencia directa con el sector. Por ejemplo, en el sector agrícola encontramos el caso de las tradicionales cajas de madera y de cartón, aunque las ventajas relacionadas sobre todo con la ecología superan la mayoría de alternativas existentes.

La venta de embalajes de cartón corrugado está encuadrada mayoritariamente en la venta de productos industriales a empresas productoras o comercializadoras de productos industriales de consumo. Los fabricantes de cartón corrugado, después de haber pasado la fase en la cual vendían toda su capacidad de producción con cierta facilidad, actualmente están haciendo especial hincapié en las ventas, de modo que han de competir con un buen producto, precio, distribución y comunicación; además, algunos fabricantes empiezan a dar servicios a sus clientes que les ponen en ventaja respecto de sus competidores, tales como diseño gráfico, estructural, control de calidad, laboratorio de ensayos, asesoramiento, etc.

El comercial o responsable de la promoción de los productos del sector, para realmente poder abordar su trabajo, debe adentrarse en el mundo del cartón corrugado ya que la formación que necesita para comprender los productos sólo se aprende en fábricas del sector. El responsable comercial termina siendo un especialista que asesora al cliente, saca medidas, recomienda el embalaje idóneo, detecta los problemas que tienen los clientes con los embalajes, etc.

La venta del producto de este sector se produce de una forma peculiar. La demanda proviene de empresas y organismos que tienen que cubrir sus necesidades; sin embargo, normalmente no acuden al proveedor sino que la red comercial del sector es quien va a comercializar el producto a domicilio y a medida. La venta se suele efectuar en la sede de las empresas consumidoras bajo pedido.

Los fabricantes de cartón corrugado hacen una gran oferta de envases y embalajes con características similares, no suele haber grandes diferencias en el producto final y las empresas consumidoras de embalajes suelen tener más de un proveedor para un mismo embalaje, sobre todo si son de un tamaño medio o grande.

La fabricación suele hacerse bajo pedido, evitando almacenamiento y las existencias durante cierto periodo de tiempo. Con este marco de referencia, la estructura comercial de las empresas está orientada hacia las ventas, y la figura del comercial y promotor del producto es de gran importancia.

Uno de los factores claves en las empresas actuales del sector, orientadas hacia la satisfacción del cliente, es el producto. La definición de productos y servicios que ofrecen es muy importante. El embalaje es un producto industrial relacionado directamente con productos industriales y de consumo hasta tal punto que estos no podrían ser comercializados si faltara este elemento. Todo producto tiene una serie de atributos tales como: calidad, tamaño, materiales, envase, embalaje, diseño, color, garantía, etc.

En este sector es difícil encontrar productos absolutamente nuevos, lo más común es la adaptación de tipos de cajas básicas existentes, pero el desarrollo de nuevas líneas de productos en embases es esencial para la supervivencia del sector del cartón corrugado en sus distintas divisiones. La actividad profesional del diseño de envases y embalajes está encaminada a resolver los problemas y las necesidades de creación de nuevos sistemas y tipos de cajas, optimizar los procesos de fabricación, mejorar los sistemas de embalado y racionalizar el sistema de embalajes en consonancia con los requerimientos por satisfacer en el mercado.

El embalaje de cartón corrugado, material centenario, ha sabido mantenerse joven y progresar gracias a cuatro factores esenciales:

Su excelente relación calidad-precio.

Su adaptación continua a las necesidades del mercado, tanto a nivel técnico (tratamientos especiales, mecanización), como a nivel de las exigencias de marketing (impresiones cada vez más complejas, formas, usos, etc.).

Su bajo peso: Es un material muy ligero.

Sus ventajas medioambientales, sobre todo su ya antigua aptitud para ser reciclado, que lo sitúa en primer lugar de los materiales de embalajes reciclados para el mismo uso.

Revista ACCCSA