Humedad relativa. Se llama humedad relativa a la relación entre el peso del vapor de agua contenido en un volumen determinado de aire y el peso que contendría si el mismo aire estuviera saturado a la misma temperatura y presión. El valor de la humedad relativa se expresa en porcentaje. Es decir, si en un recipiente lleno de aire vamos evaporando agua, aumentará evidentemente la cantidad de vapor y la presión del mismo, pero llegará un momento en que dicho aire no podrá contener mayor cantidad de vapor. La presión de éste habrá llegado a su valor máximo, entonces se dice que el aire está saturado. Sin embargo, si la temperatura de esta masa de aire aumenta, el aire dejará de estar saturado y podrá admitir nueva cantidad de vapor, esto hasta llegar nuevamente a su punto de saturación. Si al contrario, un aire no saturado se enfría, llegaremos a alcanzar el punto de saturación sin adición alguna de vapor y, a partir de este momento, todo nuevo enfriamiento provocará una condensación del vapor de agua que contiene en exceso.

Histéresis. La histéresis es el efecto que se observa en el contenido de humedad de un papel al llegar a un equilibrio con la humedad relativa de la atmósfera. El valor del contenido de humedad al llegar a este equilibrio, depende de dos factores: primero, las condiciones de la fibra que resultan de los tratamientos químicos o físicos recibidos y, segundo, la historia de la fibra con respecto a los ciclos de absorción y pérdida de agua, lo cual depende del fenómeno de histéresis.

La histerésis es un fenómeno muy importante asociado con el secado y vuelta a humedecerse de las fibras que conforman el papel, debido a la naturaleza higroscópica de la celulosa, es decir, a su capacidad de absorber o liberar humedad.

Entre los efectos que produce este comportamiento de la celulosa y por lo tanto, del papel, podemos mencionar que al absorber humedad las fibras se hinchan y al perderla, se deshinchan, lo cual es causa de inestabilidad dimensional, acucharamiento, ondulación y otros problemas relacionados.

Por otra parte, además de hincharse, las fibras se vuelven más flexibles, situación que afecta sus propiedades mecánicas y debilita también las uniones entre fibras, lo cual termina por disminuir sus resistencias.

Todo lo anterior puede tener una influencia negativa durante el proceso de impresión del papel. En general, se presentan fenómenos de histéresis cuando para hallar una magnitud física “Y” (por ejemplo, el contenido de agua), que depende de otra magnitud “X” (humedad relativa), no basta saber el valor de “X”, sino que es necesario conocer si se ha llegado a él por valores crecientes o decrecientes y, también, cuando una variable “Y”, depende no sólo del valor actual de las demás variables “X”, sino de todo el curso de valores anteriores de las mismas, llamado historia del cuerpo.

Es decir, la humedad de un papel al llegar a un equilibrio con la humedad relativa del ambiente, no es exactamente igual si se obtiene pasando de un contenido de agua menor, que si se obtiene pasando de un contenido de agua mayor, a la humedad relativa del ambiente.

Además, hay una variación en el grado de humedad de equilibrio, según las veces que un papel haya perdido y vuelto a ganar humedad. En la Figura 1, se observa el fenómeno de histéresis, ya que la curva que se origina cuando el papel pasa de un contenido de agua mayor a otro menor, no se superpone a la curva del papel cuando pasa de un contenido de agua menor a otro mayor. Es decir, el papel no regresa a su punto inicial sino que muestra una variación en su contenido de agua.

Para producir hojas planas o rollos uniformes, el fabricante de papel debe controlar cuidadosamente el contenido de humedad y utilizar un empaque que no permita dichos cambios. En la misma forma, para obtener un impreso bien registrado, así como para lograr que el papel pase sin problemas por la prensa, el impresor debe mantener dicho contenido de humedad bajo control, de manera que se conserve un equilibrio entre el contenido de humedad del papel y la humedad relativa de la atmósfera en la cual se va a imprimir.

Ya se mencionó que una de las propiedades del papel que se ve afectada por los cambios en el contenido de humedad, al entrar el papel en equilibrio con la humedad relativa del ambiente, es la planicidad. Se sabe que si se quiere lograr una buena impresión, es decir, una impresión sin distorsiones, el papel debe de ser plano al ser impreso en prensas de offset en hojas. Si el papel está ondulado se le formarán arrugas y un papel con este tipo de defectos puede causar falta de registro o barrido en los medios tonos.

En la impresión offset en hojas es más importante considerar la humedad relativa del papel que su contenido de humedad, debido a los cambios dimensionales que se presentan en él cuando el contenido de humedad se equilibra a una humedad relativa distinta de la que tenía anteriormente. Una vez conseguido el equilibrio, el papel no gana ni pierde humedad si la humedad relativa del aire que lo rodea se antiene constante.

Cuando se trata de impresión en rollos es menos crítico el problema de la humedad debido a que el aire tiene menor acceso al papel por la tensión del embobinado. Además, en las bobinas de papel se suelen imprimir en una sola pasada todos los colores, situación que elimina los tiempos de espera entre un color y otro.

Contribuye en la impresión en rollos la velocidad, que es mucho mayor que la impresión en hojas, y la guía de papel, la cual se encuentra sometida a tensión durante su paso por la prensa. Los problemas en la impresión de rollos se generan por franjas de humedad, demasiada tensión o partes flojas. Estos defectos pueden causar arrugas, doble punto o rasgamientos del papel. En el caso del exceso de humedad, el principal problema que se genera es la falta de uniformidad. Para evitar esto es conveniente que el rollo se mantenga bien envuelto hasta que se monte en la máquina. El exceso de humedad en papeles cubiertos para impresión en rotativa offset con secado por calor, puede contribuir a la formación de ampollas al secar la impresión.

De lo anterior se desprende la importancia de producir un papel perfectamente plano y con un contenido de humedad uniforme, así como la importancia de que el papel se encuentre debidamente empacado con una envoltura a prueba de humedad y bien sellado; con la finalidad de evitar cambios en el contenido de humedad relativa del papel.

De hecho, el papel puede ser almacenado a la temperatura del taller o a una temperatura cercana, sin importar la humedad relativa, siempre que esté correctamente envuelto; aunque también es importante el acondicionamiento de la temperatura del papel con la del taller. Hay que tener presente que se pueden evitar muchos problemas ocasionados por falta o exceso de humedad manteniendo el papel bien empacado hasta el momento en que va entrar en la prensa para ser impreso. Es conveniente medir la temperatura del papel con un termómetro metálico y, si la diferencia de temperatura con la del ambiente es mayor de 3°C, se debe almacenar el papel en el área de impresión por lo menos 24 horas antes de ser impreso para que su temperatura se equilibre con la del medio ambiente.

Cuando la humedad relativa se encuentra entre 35% y 50%, los cambios en las dimensiones del papel son mínimos, por lo que se recomienda mantener el taller dentro de este rango y la humedad relativa del papel aproximadamente un 3% más alta.

Cuando el taller tiene una humedad relativa muy baja se recomienda poner un humidificador para subirla a un nivel adecuado. Existen humidificadores económicos. En cambio, si se necesita bajar la humedad relativa es más complicado, ya que se requiere de equipos que incluyen compresoras, y éstas no resultan muy económicas. En el caso de que se tenga una humedad relativa muy alta o muy baja, es muy difícil lograr buenos resultados con el papel.

Por otra parte, es importante acondicionar las muestras de papel antes de probarlas y realizar las pruebas en un ambiente acondicionado a 50% de humedad relativa y 23°C de temperatura, de acuerdo con el método TAPPI T 402. Esto se debe a que al cambiar la temperatura y la humedad relativa del ambiente, cambia el contenido de humedad del papel, y con él, muchas de sus propiedades, especialmente las mecánicas, es decir, la rigidez, así como la resistencia a la explosión, tensión, rasgado y doblez.

Determinación de la Humedad Relativa

Lo que se mide en este caso es la humedad relativa del aire que se encuentra entre las hojas de papel, considerando la temperatura y evitando la influencia de la atmósfera exterior.

El objetivo de esta medición es verificar si el contenido de humedad del papel está lo suficientemente cercano a la humedad relativa ambiente del taller, de manera que no existan intercambios de agua entre el papel y el aire. De lo contrario se pueden tener problemas con la inestabilidad dimensional y la falta de planicidad del papel durante la impresión.

Papel en hojas. Se utiliza un sensor de temperatura y humedad relativa del tipo espada, el cual puede verse en la Figura 2. Este tipo de sensor se coloca entre las hojas de papel apilado en tarimas, o bien, en paquetes. Las hojas deben ser de tamaño extendido para obtener una lectura confiable.

El sensor se coloca en la pila de papel introduciéndolo por lo menos 15 cm. hacia el interior, se deja durante 15 minutos, se hace la lectura de la humedad relativa y se anota. Para asegurarse de haber llegado al equilibrio entre el sensor y el aire, debe obtenerse una variación máxima de 0.5%, entre dos lecturas tomadas con un intervalo de 5 minutos. Se realizan cuando menos tres mediciones en diferentes puntos de la pila y se calcula el promedio.

Papel en bobinas.- Debido a la tensión con que se enrolla el papel, en este caso no puede introducirse la espada entre las capas de la bobina, por lo cual se tendrá que cortar una muestra para realizar la medición.

El aparato que se utiliza consiste en una mordaza con dos discos entre los que se coloca la muestra, apretándola de manera que los sensores interiores puedan medir el estado del papel sin la influencia de la atmósfera circundante.

Se corta una muestra triangular de la bobina con un tamaño mínimo de 35 cm. de lado, de por lo menos 10 capas de papel; se desechan las 4 ó 5 primeras hojas y se introducen con rapidez las restantes entre los discos de la mordaza con los sensores, cuidando de no tocar la zona que se va a medir, ya que esto podría variar la humedad del papel, y, por último, se realiza la lectura.

La medición se efectuará por lo menos dos veces. La lectura no es válida si la variación de la humedad relativa entre el inicio de la prueba y el valor final obtenido, es superior al 10%. En tal caso se deberá acondicionar el aparato a un nivel más aproximado al del papel.

Del ambiente.- Para medir la humedad relativa en un laboratorio se utilizan los higrómetros, aparatos que indican la humedad relativa directa o indirectamente.

También se pueden emplear unos psicómetros montados uno al lado del otro, uno de ellos con el bulbo seco y el otro con el bulbo húmedo.

Las lecturas obtenidas se buscan en una gráfica específica para este uso, donde se precisan los rangos de humedad relativa.

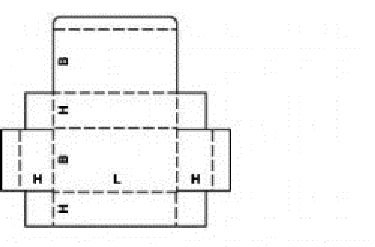

CAJA TIPO SOBRE

CAJA TIPO SOBRE