Al solicitar una caja siempre es importante conocer los factores que afectan la resistencia de la misma, por eso es prioritario saber qué y cómo se va a empacar nuestro producto, el método de distribución, el destino final y sobre todo el tiempo que va a transcurrir para garantizar que nuestro producto va a llegar en condiciones óptimas a su destino. Sin embargo la realidad es que al igual que cualquier material también el cartón corrugado tiene un tiempo de vida útil que debemos considerar al momento de comprar.

La creencia de que la caja debe soportar los cambios climáticos, la humedad, el tiempo y el manejo solo se hace realidad cuando solicitamos el material adecuado,

Para conocer algo más…

Método IMPEE: comportamiento de envases flexibles ante cambios de altitud durante la distribución

Hemos tenido varias experiencias profesionales en las que un envase colapsa, se infla y presenta rompimiento de sellos y fugas, quedando el contenido expuesto al medio ambiente. Esto ocurre cuando el producto es transportado desde una región geográficamente alta hacia una al nivel del mar, o viceversa.

Este fenómeno tiene lugar debido a los cambios de presión atmosférica que sufre el envase, ya que la atmósfera dentro del empaque resulta diferente a la de su exterior, lo que genera un diferencial de presión responsable del efecto de colapsamiento, o de que el envase se infle.

En el IMPEE hemos desarrollado una metodología para predecir el efecto que tendrá un cambio de esta naturaleza en un envase determinado, justo antes de distribuir el producto, para no encontrar sorpresas de colapsamientos, debilitamiento de sellos y fugas de producto. La aplicación de esta metodología garantiza que nuestro sistema de envasado sea el correcto y que el producto llegue en perfectas condiciones a su destino final.

Cuando un envase está sellado o cerrado en forma hermética, con una atmósfera no modificable dentro del empaque, puede suceder una de las siguientes situaciones:

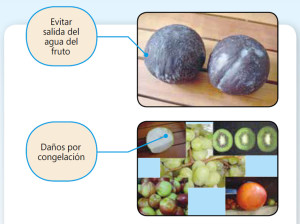

1. Cuando el envase es transportado de una región geográficamente alta a una baja, la presión externa del envase es mayor a la interna, es decir, existe un diferencial de presión negativo. En dado caso, el envase tenderá a colapsarse, teniendo varios efectos estéticos, y es posible que se presenten fugas de producto si éste ha sido llenado con muy poca cámara de aire. En el caso de las bolsas de frituras, por ejemplo, esta pérdida de volumen interno puede afectar al producto, porque al disminuir el volumen de aire el contenido puede maltratarse mecánicamente en mayor grado.

2. Cuando el envase es transportado de una región geográficamente baja a una alta, la presión externa al envase es menor a la interna, es decir, existe un diferencial de presión positivo. En este caso, el envase tenderá a inflarse, teniendo efectos de abombamiento. En cuanto a los envases flexibles, el incremento de la presión interna puede aplicar una fuerza excesiva sobre los sellos, debilitándolos o (en algunas ocasiones) venciéndolos, lo que redunda en la apertura del envase.

Paso 1

Es necesario entender el fenómeno físico involucrado en esta situación, para lo cual se debe conocer que la presión atmosférica promedio en nuestro planeta, al nivel de mar (0 m snm, cero metros sobre el nivel del mar), es de 760 mm Hg (milímetros de mercurio). Esto constituye la mayor presión atmosférica a la que es sometido cualquier objeto sobre la superficie del planeta. A medida que un artículo es transportado a tierras altas, esta presión atmosférica disminuye, por lo que la presión atmosférica está en relación directa con la altitud de la región donde se encuentre el objeto y está determinada por la siguiente relación:

P = 760 – 0,076 (A)

Donde:

P = Presión atmosférica en mm Hg.

A = Altitud en metros sobre nivel del mar (m).

Por ejemplo, si se requiere conocer la presión promedio que existe en la Ciudad de México, que se encuentra a 2308 m snm, se aplica la fórmula de la siguiente manera:

P = 760 – 0,076 (2308) = 760 – 175,408 = 584,59 mm Hg.

En el caso de la ciudad costera de Acapulco, México, que se encuentra a 28 m sobre el nivel del mar, tenemos una presión de:

P = 760 – 0,076 (29) = 760 – 2,204 = 757,79 mm Hg.

Si consideramos que el producto es fabricado en Ciudad de México y, posteriormente, enviado a Acapulco, se tiene el siguiente diferencial de presión (DP) de la siguiente manera:

DP = P(Ciudad de México) – P(Acapulco) = 584,59 – 757,79 = – 173,2 mm Hg (nótese el signo negativo).

Por el contrario, si el producto es elaborado en Acapulco y enviado a Ciudad de México, se tiene el siguiente cambio de presión:

DP = P(Acapulco) – P(Ciudad de México) = 757,79 – 584,59 = 173,2 mm Hg (nótese el signo positivo).

Paso 2

Para determinar el efecto que tiene el diferencial de presión en el sistema de envasado (para lo cual se pueden realizar pruebas que simulen dicho diferencial) se recomienda utilizar una cámara de vacío que permita efectuar estos cambios de presión de magnitud conocida.

Caso 1: Colapsamiento del envase de plástico

Para el caso de presión negativa en un envase rígido de plástico, una prueba consiste en ubicar el envase vacío sobre una superficie sellada y proceder a sacarle el aire hasta obtener un vacío igual a la presión, que en nuestro ejemplo es de – 173.2 mm Hg. Si el envase se colapsa, esto mismo le ocurrirá a los empaques que sean enviados de la Ciudad de México a Acapulco, y aunque no se presenten derrames, la estética del producto en el anaquel será extraña e inadecuada:

Caso 2. Determinación de eficiencia de sello en un envase rígido

También es necesario evaluar los sistemas de cierre de un envase. Aunque algunos empaques no se colapsan, como los de vidrio, el producto puede salirse, debido a un sello deficiente de la tapa con el envase. En este caso se procede a realizar una prueba en la que se posiciona el envase en la cámara y se genera el vacío hasta lograr la presión señalada (en nuestro ejemplo: -173.2 mm Hg). Si al llegar a esta presión el envase presenta fugas, con toda certeza ocurrirá lo mismo en la operación de distribución cuando el producto llegue a su destino, por lo que se deberá prevenir tal situación verificando la hermeticidad del sello en la tapa actual. Es recomendable realizar pruebas de hermeticidad con diferentes liners o sistemas de cierre.

Caso 3: Pérdida de volumen en un envase flexible por cambio de presión atmosférica

A continuación se analiza el caso de una presión negativa en un empaque flexible, como el de frituras envasadas con una cámara de aire que tiene el propósito de evitar que las hojuelas de producto se fracturen por presiones mecánicas externas al envase. En este caso la integridad del contenido es sumamente relevante, para que al abrir una bolsa encontremos papas fritas grandes y redondas, y no pequeños trozos del producto. Sin duda, resulta muy importante mantener la cámara de aire generada al momento de envasar el producto; sin embargo, como el cambio de presión es un efecto natural, se debe evaluar si el colapsamiento del envase afectará la protección de las frituras. Hasta el momento, tenemos un cambio de presiones por efecto del envío del producto de la Ciudad de México al puerto de Acapulco. Aplicando la siguiente relación podemos determinar la pérdida de volumen en el envase, que implica el cambio de presión:

V2 = (P1 V1) / P2

Donde:

V2 = Volumen final del envase (cm3)

V1 = Volumen inicial del envase (cm3)

P1 = Presión inicial del envase (mm Hg)

P2 = Presión final del envase (mm Hg)

Para nuestro ejemplo tenemos:

P1 = 584.59 mm Hg

P2 = 757.79 mm Hg

V1 = 500 cm3

Por lo que:

V2 = (584.59 x 500) / 757.79 = 385.72 cm3

Es decir, por efecto del incremento de la presión se perderá un volumen de: 500-385.72 = 114.2 cm3

Para este caso se procede a extraer del envase un total de 114.2 cm3, con la cámara de aire original de 500 cm3 y con producto, utilizando una jeringa. Posteriormente se evalúa si esta pérdida de volumen afectará la integridad del producto, pudiendo evaluar comparativamente el producto con el volumen original y con el volumen reducido. Todo esto permite evaluar con certeza en el laboratorio la afectación de estas condiciones sin necesidad de enviar una gran cantidad de producto y tener que analizarlo en el puerto final, con el costo que esto involucra.

Caso 4: Eficiencia en sellos de envases flexibles por incremento de presión interna

Se presenta también el caso de un empaque flexible que es envasado al nivel del mar y posteriormente enviado a una región de mayor altitud. En estos casos, el aspecto que más puede preocuparnos es que el sello se abra debido a la tendencia del envase a inflarse, y nos encontremos con que todos los empaques se encuentren abiertos, una vez hayan llegado a la ciudad de mayor altitud, y el producto atraviese por un proceso de deterioro. Y, obviamente, no podrá ser comercializado.

Caso 5: Determinación de presión de vacío dentro de un envase:

Otro caso a considerar ocurre cuando el producto ha sido envasado a un nivel de vacío alto, para conservar sus propiedades fisicoquímicas, y cuando es enviado de una región a otra deseamos saber si esta presión se conserva dentro del envase. Para este tipo de situaciones se realiza una medición directa del sistema de envasado con un lector de vacío, como se muestra en la foto, verificando las presiones inicial y final del sistema:

Como se ha podido observar, el transporte de mercancías envasadas entre regiones con diferentes altitudes puede tener como consecuencia efectos en los productos envasados. Por esta razón, resulta importante determinar el nivel de afectación que tendrá en el producto estos cambios de altitud y de presiones atmosféricas.

Por una parte, el IMPEE se dio a la tarea de analizar la metodología para el análisis de este tipo de fenómenos, pero también de elaborar cartas de mapas viales de América Latina, con los que el ingeniero de envases puede analizar las rutas que seguirán sus productos, revisando los cambios de altitud en cada trayecto.

Esta información puede ser consultada en el “Manual de Fórmulas y Tablas de Envase y Embalaje”, de José Antonio Rodríguez Tarango, editado por el Instituto Mexicano de Profesionales en Envase y Embalaje, IMPEE.

Para conocer más información sobre los equipos descritos en este artículo, así como la literatura profesional, visite www.envaseyembalaje.com.mx

Fuente: El empaque.com